Важность грамотной сварки

Устранение дефектов на дисках можно доверять опытному специалисту. При большой востребованности ремонта работники без опыта предлагают свои услуги. В результате вращающийся диск испытывает немалые нагрузки и часто рассыпается при попадании в яму. Это может привести к неприятностям: ушибам, ранениям, разбитым автомобилям и смертельным случаям.

Аргонная сварка литых дисков — дело, требующее:

- большого внимания мастера;

- исправности оборудования;

- правильной подготовки поврежденного материала;

- проведения заключительных работ.

Процесс сварки диска.

Необходимо искать для проведения ремонтных работ специалистов с опытом, например РЛД-группы. Простое наложение шва поверх трещины недопустимо. Достичь мастерства можно только на практике, выполняя сварку аргоном сколов на деталях из алюминия и титана.

Какой сваркой варить литой диск

Выбор метода зависит от имеющегося в гараже оборудования:

- Ремонт литых дисков аргоном предусматривает наплавку прутка на дефект. В защитной атмосфере горячий металл не окисляется. Шов получается плотным.

- Если есть инвертор и можно организовать подачу инертного газа, возможна аргонодуговая сварка. Для нее нужен вольфрамовый тугоплавкий электрод и присадка. Шов получается аккуратнее, чем при дуговой.

Сварка дисков на СТО производится вторым методом с использованием полуавтоматов, обеспечивающих равномерную подачу присадки. После этого обод проверяется на геометрию – выявляют отклонения симметрии.

Ремонт литых дисков в автосервисе

Виды повреждений литых дисков, которые можно устранить своими руками, – это повреждения лакокрасочного покрытия и небольшие царапины. Они портят только внешний вид диска и не являются причиной его разбалансировки или биений. Если повреждено не менее 30% диска, то частичное восстановление не производят – поврежденный диск просто меняют на новый. Таким образом, перед тем, как самостоятельно браться за ремонт и покраску литого диска, нужно провести его диагностику в автосервисе.

В случаях трещин или сколов на ЛКП, появившихся в результате некачественной покраски или неудачной парковки, поможет восстановление покрытия литых дисков.

Если на покрытии имеются только шероховатости и мелкие царапины, то, для их устранения, используют полировку. Если же произошел скол покрытия на каком-то участке, то там сначала нужно восстановить покрытие, и только затем производить полировку. Восстановление покрытия можно выполнить, заполнив скол эпоксидной пастой, или нанеся на него новую краску, иногда его затирают специальной шпатлевкой.

Рассмотрим, как избавиться от скола, с помощью эпоксидной пасты.

Процесс частичного восстановления ЛКП

Средства и инструменты для работы:

- Двухкомпонентная эпоксидная паста (желательно одного цвета с покрытием или белая);

- Грунтовка;

- Абразивные полоски от P280 до P600;

- Обезжиривающая жидкость;

- Краска;

- Лак;

- Малярный скотч, чтобы приклеить защитную пленку (если не снимать колесо).

- Наждачной полоской P280 обработать скол, с целью выравнивания поверхности;

- Завершить выравнивание наждачкой P400;

- Скотчем закрепить пленку на резине и деталях из пластика;

- Приготовить эпоксидную пасту, по указанной на ней инструкции;

- Заполнить пастой скол или царапину, с помощью резинового шпателя;

- Через 20 минут паста начнет подсыхать, до этого нужно убрать лишнее и подровнять поверхность;

- Оставить сушиться пасту на ночь. А можно высушить место ее нанесения под под инфракрасной лампой – тогда, до полного высыхания, потребуется до 4-х часов;

- Подготовить высохшую поверхность к покраске: обработать наждачной бумагой P600 (или еще мельче), затем обезжирить и высушить салфеткой.

В конце статьи смотрите подборку видео.

Для покраски нужно взять кисть, краскопульт и распылять краску с расстояния 25 см. В качестве альтернативы, подойдет баллончик. Кистью нужно наносить краску в труднопроходимые места.

Нанести 1-й слой эмали и дать ему просохнуть в течение 30 минут. Затем нанести 2-й слой эмали и также дать ему такое же время, чтобы просохнуть. Если краска легла ровно, то можно наносить лак, если нет – нанести третий слой эмали.

Полный ремонт литого диска

Иногда, чтобы выровнять поверхность литого диска, бывает необходимо обработать наждачной бумагой весь диск. Тогда колесо приходится снимать, обрабатывать всю поверхность литого диска, а затем делать покраску переходом. Эмаль для покраски должна совпадать с цветом предыдущей окраски.

Средства и инструменты для ремонта диска:

- Специальная щетка или насадка на дрель, для удаления ЛКП (вручную это делать очень долго);

- Абразивные полоски от P280 до P600;

- Грунтовка с отвердителем;

- Обезжиривающая жидкость;

- Краска;

- Паста для полировки 2-х видов: содержащая абразивы и не содержащая;

- Лак;

- Снять колесо, резину с колеса;

- Промыть и очистить диск от старой краски и ржавчины. Сначала, ножом или шпателем, следует удалить все отслоившиеся участки краски, а потом уже приступать к работе дрелью;

- Если вы снимали старое ЛКП железной щеткой, и поверхность не гладкая, то нужно обработать поверхность наждачкой P280;

- Если ЛКП снимали дрелью, и поверхность достаточно гладкая, то можно готовить ее под грунтование, обработав наждачной бумагой P400 или еще мельче; если есть видимые царапины, то их нужно удалять наждачкой с более крупным зерном;

- Обезжирить поверхность литого диска и высушить салфеткой;

- Прогрунтовать в 1 или 2 слоя;

- Отшлифовать наждачной бумагой P600 или еще мельче, можно применить и мокрую шлифовку: мочить поверхность диска и наждачки водой, во время ошкуривания, чтобы процесс шлифовки шел более мягко;

- Обезжирить поверхность диска.

Теперь диск готов к покраске.

Видео: Подготовка и покраска литых дисков. Часть 1

Если видео не показывает, обновите страницу или нажмите здесь

Видео: Подготовка и покраска литых дисков. Часть 2

Если видео не показывает, обновите страницу или нажмите здесь

Видео: Подготовка и покраска литых дисков. Часть 3

Если видео не показывает, обновите страницу или нажмите здесь

Способы ремонта литых дисков

На сегодняшний день отремонтировать литые диски можно несколькими способами:

Теперь рассмотрим каждый из видов ремонта по отдельности.

Сварка является наиболее распространенным и простым способом ремонта. С ее помощью опытный специалист может устранить множество проблем. Как правило, такого ремонта хватает ненадолго, и после нескольких месяцев езды водитель заново ощущает проблемы при езде. Также сам завод-изготовитель не рекомендует термическую обработку — впоследствии диск изменит свою форму и геометрию. Соответственно, при эксплуатации авто с такими дисками вы можете попасть в аварию или же стать ее виновником. Поэтому стоит задуматься, сколько будет стоить вам покупка нового авто или капитальный ремонт, если вы сэкономите на приобретении нового комплекта колесных литых дисков.

Процесс сварки поврежденного литого диска

Процесс сварки поврежденного литого диска

Прокатка (рихтовка) используется при незначительных повреждениях и вмятинах. Способ прокатки и оборудование можно использовать такое же, как и для стальных. Единственным исключением является термальная обработка. Как уже раньше было сказано, литые диски ни в коем случае нельзя нагревать. Этот процесс также не предполагает больших финансовых расходов. Но перед тем, как загонять авто на СТО, лучше уточнить, сколько стоит прокатать литой диск.

Диск до и после рихтовки

Диск до и после рихтовки

Ручная правка — это самый простой и доступный способ восстановления дисков авто, который можно провести самостоятельно. Чтобы выровнять вмятины, нам понадобится молоток, кувалда и гидродомкрат. Перед началом рихтовки следует оценить, сколько раз, и с какой силой необходимо ударить поврежденное место, чтобы диск приобрел первоначальную форму. Если не рассчитать свои силы, можно только усугубить ситуацию.

Также возможна частичная наплавка металла на поврежденные области с помощью сварки аргоном. После окончания наплавки лишний металл срезают, и вы получаете свой диск без трещин и царапин.

Ремонт литых дисков должен заканчиваться процессом покраски. При обнаружении пятен, которые не смываются и не очищаются, можете быть уверенным, что ваш диск либо нагревали, либо использовали другую термическую обработку, а это недопустимо для такого типа материала. Сам процесс окраски вы можете провести самостоятельно в своем гараже. Для этого понадобится несколько баллончиков краски, обезжириватель, малярная лента и средства защиты (перчатки и респиратор). Изначально диски снимаются с авто, тщательно чистятся и вытираются. После этого краска наносится равномерными слоями по всей поверхности.

В заключение хотелось бы сказать, что ремонт литых дисков своими руками вполне возможен, но единственным табу является их термическая обработка — она недопустима.

Читая рекламу или объявления о продаже автомобилей: цвет, кожаный салон, все опции и… т.д., вы никогда не задумывались над одной особенностью. А именно, почему колесные диски либо совсем не упоминаются, либо упоминаются в конце, вскользь литые диски или литьё? Нет, а зря.

Ремонт литых дисков

Перед тем как производить какие-либо ремонтные работы, необходимо разобраться с характером повреждения. Есть такие дефекты, которые уже не подлежат ремонту, а есть совсем незначительные, легко поддающиеся исправлению. К видам неисправностей литых автодисков можно отнести:

Легкосплавные диски

Легкосплавные диски

- трещины;

- царапины;

- сколы;

- вмятины;

- осевые биения.

Если трещина либо скол небольшой, то решить такую проблему можно. А вот когда наблюдаются длинные и глубокие трещины либо большие вмятины, то ремонтировать автодиск нет смысла.

Его уже никак не спасти, да и производители совсем не рекомендуют производить какие-либо ремонтные работы с литыми дисками. Все потому, что использование даже отремонтированного варианта не гарантирует полную безопасность при движении. А если еще восстановление будет проводиться неквалифицированными работниками, то есть большой риск при эксплуатации такого колесного диска.

Ремонт автодисков может производиться несколькими методами:

- сварка;

- рихтовка;

- окрашивание;

- наплавка;

- косметический ремонт.

При помощи сварки можно решить такие проблемы, как неглубокие трещины, зазубрины.

Также можно восстановить поцарапанные участки. Но несмотря на утверждения работников шиномонтажа, исправить литой диск полностью никак не получится. Ведь специалисты знают, что их совсем нельзя нагревать. И к тому же в точности повторить химический состав, из которого изготавливаются автодиски, практически невозможно. В общем, отремонтированный таким способом обод будет не способен выдерживать нагрузки. Термическая обработка может привести к изменению геометрии диска и использовать его в дальнейшем крайне не рекомендуется.

Термообработка обода

Термообработка обода

Рихтовка, или как чаще называют прокатка, может помочь убрать незначительные повреждения обода. На безопасность эксплуатации в будущем это практически не влияет, если только во время рихтовки не применялось нагревание. Небольшие изъяны можно убрать при помощи молотка. Аккуратно постукивая по поврежденному месту, необходимо придать авто диску правильную форму. Это может занять много времени, но зато не понадобится прибегать к нагреву.

Окраска литых дисков считается очень распространенной услугой в автосервисах. Это помогает скрыть мелкие изъяны и продлить период его использования. Качество окрашивания должно быть на высоком уровне, поэтому этим делом обязаны заниматься только профессионалы.

Неправильная окраска может привести к статическому дисбалансу, так как краска будет нанесена неравномерно. Важным нюансом является подготовка диска к окрашиванию. Предварительно необходимо удалить с него всю грязь, бензин, масло и снять прежнее покрытие.

Наплавка также предусматривает термообработку обода, при которой используется аппарат аргонно-дуговой сварки. Таким методом производится ремонт выбоин на автодиске. Но его также не рекомендуют использовать, как и обычное нагревание. В данном случае вместо качественного диска получается просто красивый.

Косметический ремонт заключает в себе восстановление глянца, и, при надобности, окрашивание. Такая реставрация практически не влияет на безопасность дальнейшего использования.

Отреставрированный автомобильный диск

Отреставрированный автомобильный диск

Немного о колёсных дисках

Автомобильным диском называют центральную часть колеса транспортного средства. Она, используя специальные крепления, соединяется непосредственно со ступицей колеса. На диске располагается обод и к нему фиксируется сама шина или резина.

При этом существует 2 основные разновидности дисков, которые чаще всего встречаются на российских дорогах:

- Штампованные. Самые бюджетные, а потому и наиболее популярные конструкции. Такие изделия продаются и эксплуатируются повсеместно. Основным материалом для их изготовления выступает сталь. Зачастую штампованные диски устанавливают ещё на заводе, где собирают машины. Особенно это актуально для автомобилей бюджетной категории.

- Литые. Их также часто называют легкосплавными. Стоимость несколько выше, если сравнивать со штампованными аналогами. Изготавливаются на основе специальных лёгких сплавов. Чаще всего в основе лежат такие материалы как магний, титан и алюминий. Они характеризуются небольшим весом, крайне привлекательным внешним видом и достойными показателями прочности. Одним из главных преимуществ также считается устойчивость к воздействию коррозии.

Намного реже встречаются диски кованного и сборного типа. Их можно назвать экзотикой для стран постсоветского пространства, поскольку в продаже встречаются редко, да и цена порой космическая.

Вне зависимости от того, какие именно колёсные диски установлены на вашем транспортном средстве, в случае нарушения геометрии их всегда можно попробовать восстановить. Это актуально, когда ситуацию нельзя назвать критической, а повреждения капитальными.

Описание и порядок ремонтных работ

Ремонт производится в следующем порядке:

- с колеса снимается покрышка и осматривается диск на предмет обнаружения трещин и сколов;

- покрытие очищается от грязи, пыли и следов масла;

- трещины прорезаются шлифмашиной и обезжириваются;

- производится аргонодуговая сварка с присадочной проволокой;

- остывший шов подвергается механической обработке.

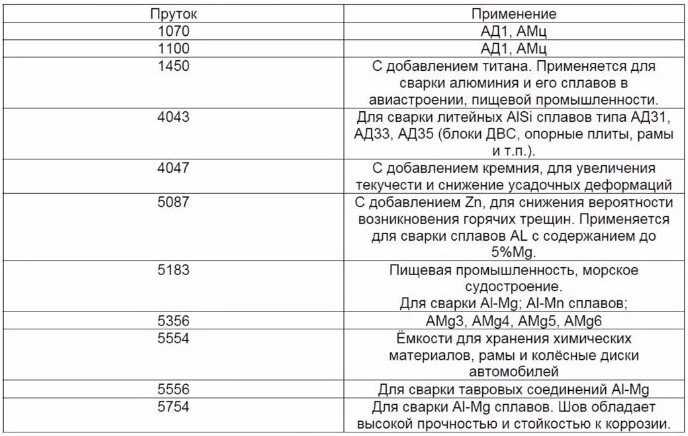

Кованый или литой колесный диск варится в атмосфере аргона. Без него место соединения получается непрочным, быстро лопается. Заплаты прихватываются с обеих сторон, затем формируются швы. После затухания электрической дуги подача газа отключается через 10-15 секунд. За это время шов успевает схватиться. Присадочный материал подбирается в зависимости от толщины соединяемого металла: проволока должна быть немного меньшего диаметра. На инверторе включается функция Down Slope. Она помогает дуге затухать плавно.

Если наплавка производится в больших объемах, лучше использовать режим импульсный. Наращивание делается постепенно. Сварку рекомендуется начинать изнутри, затем снаружи с присадкой марки 4043, содержащей магний или кремний. Лишний металл удаляется во время обработки, которая заключается в очистке кромок и плоскостей от наплывов. Замеченные недостатки необходимо устранять сразу.

Разновидности поправимых повреждений

Литые диски предназначены не только для придания транспортному средству привлекательного внешнего вида. Повреждение этих деталей может стать причиной ухудшения управляемости автомобиля в процессе движения. При этом езда на поврежденных дисках небезопасна.

Основные типы повреждений дисков колес:

- Трещины и сколы – образование на поверхности изделий небольших дефектов, нарушение лакокрасочного слоя. Причины таких повреждений: попадание машины в выбоины и большие ямы на дороге.

- Радикальное смещение – вмятины на изделии. Причины: попадание колеса в яму, наезд на бордюр.

- Осевое смещение – в результате бокового удара колеса автомобиля о бордюр иди прочее ТС на детали образовалась «восьмерка».

Диски с такими неисправностями можно отремонтировать.

Восстанавливаем литые диски своими руками

- Восстанавливаем литые диски своими руками

- 1. Подготовительный этап или что надо знать перед началом реконструкции?

- 2. Что нужно для восстановления литых дисков

- 3. Процесс восстановления литых дисков

Еще совсем недавно на дорогах нашей страны чаще встречались колеса с колпаками, а литые диски считались непозволительной роскошью. Но прошло немного времени, и они получили более широкое распространение, чем во многом обязаны привлекательному внешнему виду, практичности и легкости. Такие изделия позволяют существенно облегчить нагрузку на оси колес, что, в свою очередь, увеличивает ресурс мотора, экономит топливо и, как результат, уменьшает финансовые расходы автовладельца. Также среди положительных моментов их применения следует отметить увеличение срока службы тормозной системы. Ведь алюминий по праву считается одним из самых лучших проводников тепла. Однако, как и любой другой материал, литые диски имеют определенные недостатки: со временем на них появляются следы коррозии, трещины и различные повреждения геометрии. Но чтобы не тратить деньги на новое изделие, можно попробовать их восстановить.

Подготовительный этап или что надо знать перед началом реконструкции?

Прежде чем переходить к непосредственному проведению восстановительных работ, литые диски следует правильно подготовить. Во-первых

, они должны быть «обуты» в резину, иначе после реставрации, в ходе монтажа резины существует вероятность их повторного повреждения.Во-вторых , вне зависимости от того, новые у вас диски или уже какое-то время были в эксплуатации, их в любом случае следует завезти на шиномонтаж и проверить на наличие биений, изменения геометрии и т.д.

Реставрация автомобильных дисков.

Пескоструйный аппарат.

Перерыв весь интернет пришел к выводу что пескоструй надо делать напорным!

Позже я пробовал делать ижекторный пистолет и работать им.Конечно удобно ,засыпал в камеру абразив и гоняй его по кругу пока в пыль не превратиться.Но эффект не тот в разы хуже а в отдельнх случаях просто ни как!

За основу я взял аппарат Плотникова Виктора (www.cavewildwind.narod.ru) за что ему огромное спасибо!Думаю не один десяток аппаратов было сделанно по его инструкции .Изначально он у меня не хотел работать но после эксперементов с диамертом шлангов дело пошло.В лезультате я использую кислородный шланг диаметром 9мм.,можно и пропановый просто беру то что есть в наличии и по дешевле.Шланг беру длинной 4 метра,его хватает на две недели,обходиться не более 250руб.Проводить шланг до камеры с наименьшими изгибами,на изгибах наибольший износ,но больше всего шланг протираеться на выходе из рессивера.Это не страшно и легко определить нажав на шланг,если сильно мягкий то отрезаем кусок и работаем дальше,забыли проверить он просто даст свищь или вылезит грыжа.Почему шланг 9мм.?Потому что при соотношении диамера сопла 3мм. и шланга 9мм.(даже при увиличении на 1-2мм. результате износа) обеспечиваеться нормальная работа нет пульсации и абразив подаёться равномерно.Пришел к выводу что шланг по которому подаёться абразив должен быть не меньше чем в три раза больше диаметра сопла – это просто практика.

Сопло я использую из карбида бора расчитанно на 1 000 часов работы,в работе оно у меня уже год,еще не менял.Брал в ООО Стора,с доставкой около 3 000руб.Эти деньги оно отрабатывает и в его выборе не пожалел,хочу попробовать вентури но их менее 5мм. я невидел. Можно пробовать испольховать и другой материал: керамические свечи,керамические радиодетали или разобрать стеклорез и использовать колёсики но карбид бора лечше.

Для ёмкости под абразив я использовал рессивер от сломанного компрессора который купил в металоприёмке,можно любую ёмкость это не принципиально.Аппарат лучше на колёсах удобнее в транспортировке и когда заканчиваеться абразив аппарат надо встряхивать и это удобнее делать на колёсах чем на ножках.С верху лучше врезать кран для сброса воздуха,удобнее при перезарядке пескоструя и если есть возможность нижнюю часть сделать конусом ,абразив лучше будет выходить.Можно обратить внимание на износ кранов,штуцеров но ходят они дольше чем шланг и это нормально. В целом аппарат прост и надёжен.Можно купить заводской не помню где ,но видел в нете цена около 10 000руб

В целом аппарат прост и надёжен.Можно купить заводской не помню где ,но видел в нете цена около 10 000руб.

Это мой пескоструй.

Технология сварки литых дисков

Как и любой алюминий, литой или кованый обод нужно варить в защитной атмосфере. На воздухе заплавлять трещины бесполезно, при первом же ударе шов лопнет. Прежде, чем заварить диск, поверхность нужно подготовить:

- сколы и трещины любой глубины предварительно разделывают;

- концы трещин засверлить, чтобы снять внутренние напряжения металла;

- счистить прочную оксидную пленку абразивом, стык должен блестеть;

- обезжирить кромки растворителем.

Если нужна заплата, можно использовать другой обод только после сопоставления сплавов. Он указан на маркировке. Соединяют только однородные составы.

Сварка алюминиевых сплавов плавящимися электродами ОК 96.50:

- после подготовки поверхности рабочую зону прогревают паяльной лампой или газовой горелкой до 300°С, на металле должны появиться пятна побежалости;

- электрод предварительно прогревают до 150°С, он будет лучше разжигаться;

- заплаты сначала прихватывают с двух сторон, затем проваривают швы;

- глубокие трещины заделывают с внутренней стороны, расплавленный металл должен выйти наружу.

Аргоновая сварка дисков из литейного алюминия проводится при обратной полярности, чтобы газ ионизировался. Вольфрамовый электрод присоединяют к минусу:

- аргон подают в рабочую зону только после розжига дуги, через 10–15 сек;

- оптимальное расстояние между поверхностью и электродом – 1,5 мм;

- после затухания подачу аргона сразу не перекрывают, оставляют на 10 сек, чтобы шов схватился;

- присадочную проволоку подбирают по толщине металла в зоне дефекта, она всегда меньше на одну позицию;

- скорость подачи присадки средняя, при быстрой металл начинает искрить, вводят ее перед горелкой, под углом к электроду и поверхности.

Сварка алюминиевых дисков инвертором производится с включением функции «Down Slope», обеспечивающей плавное затухание дуги.

Таблица применения присадочных прутков

Таблица применения присадочных прутков