Дизельный двигатель

Дизельный двигатель (дизель) представляет собой поршневой ДВС, принцип работы которого основан на самовоспламенении топлива при воздействии горячего сжатого воздуха.

Конструкция дизеля в целом мало чем отличается от бензинового двигателя, за исключением того, что в дизеле отсутствует как таковая система зажигания, поскольку воспламенение топлива происходит по другому принципу. Не от искры, как в бензиновом двигателе, а от высокого давления, с помощью которого сжимается воздух, из-за чего тот сильно разогревается. Высокое давление в камере сгорания накладывает особые требования к изготовлению деталей клапанов, которые предназначены для восприятия более серьезных нагрузок (от 20 до 24 единиц).

Дизельные двигатели применяются не только на грузовых, но и на многих моделях легковых автомобилей. Дизели могут работать на различных типах топлива – на рапсовом и пальмовом масле, на фракционных веществах и на чистой нефти.

![]()

Правильная эксплуатация

![]() Неправильная эксплуатация может погубить даже самый надежный мотор.

Неправильная эксплуатация может погубить даже самый надежный мотор.

Продлить ресурс дизельного двигателя, и получать удовольствие от владения автомобилем вам поможет выполнение несложных правил:

- дизельные двигатели с турбонаддувом очень требовательны к качеству масла и топлива. Заливайте только то масло, которое соответствует требованиям, установленным для вашего ДВС. Заправляйтесь только на проверенных АЗС;

- проводите ТО топливной аппаратуры и системы предпускового подогрева в соответствии с заявленными производителем нормами. В этом случае у вас не возникнет проблем с запуском дизельного двигателя в холодное время года. Эксплуатация агрегата с неправильно работающей форсункой впоследствии может привести к дорогостоящему ремонту ДВС;

- после активных поездок турбина нуждается в охлаждении. Не глушите мотор сразу же. Дайте ему поработать некоторое время на холостых оборотах;

- избегайте запуска «с толкача». Такой способ оживления мотора может причинить большой вред кривошипно-шатунному механизму вашего ДВС.

Современные инновационные технологии и прогрессивный маркетинг позволяют людям выбирать из автомобилей, которые они могут себе позволить. Нам всё меньше приходится идти на компромисс и жертвовать отдельными параметрами. Особенно эта тенденция заметна в процессе эволюции дизельных автомобилей.

https://youtube.com/watch?v=iNPYfAR4b7k

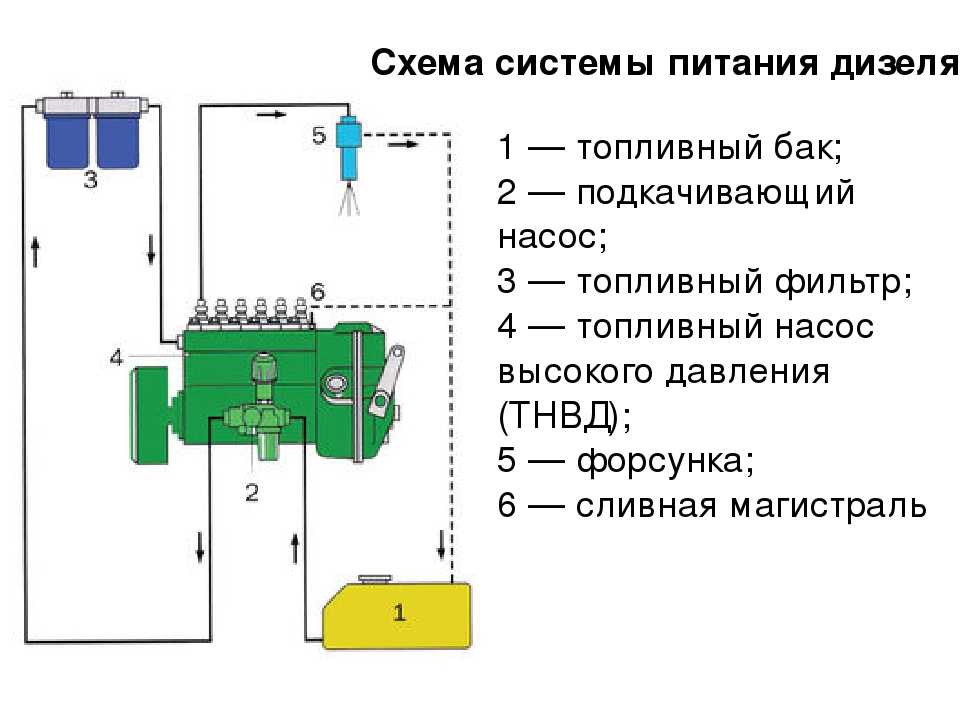

Топливная система в дизельном двигателе

Основой любого двигателя дизельного типа является его топливная система. Основной задачей топливной системы является своевременная подача нужного количества топливной смеси под заданным рабочим давлением.

![]()

Важными элементами топливной системы в дизельном двигателе являются:

- насос высокого давления для подачи топлива (ТНВД);

- топливный фильтр;

- форсунки

Топливный насос

Насос отвечает за подачу топлива к форсункам по установленным параметрам (в зависимости от числа оборотов, рабочего положения регуляторного рычага и давления турбонаддува). В современных дизельных двигателях могут применяться два типа насосов для топлива – рядные (плунжерные) и распределительные.

Топливный фильтр

Фильтр является важной составляющей частью двигателя дизельного типа. Топливный фильтр подбирается строго в соответствии с типом двигателя

Фильтр предназначен для выделения и удаления из топлива воды, и лишнего воздуха из топливной системы.

Форсунки

Форсунки не менее важные элементы топливной системы в дизеле. Своевременная подача топливной смеси в камеру сгорания возможна только при взаимодействии топливного насоса и форсунок. В дизелях применяются два типа форсунок – с многодырчатым и шрифтовым распределителем. Распределитель форсунок определяет форму факела, обеспечивая более эффективный процесс самовоспламенения.

Холодный пуск и турбонаддув дизельного двигателя

Холодный пуск отвечает за механизм предпускового подогрева. Это обеспечивается за счет электрических нагревательных элементов – свечей накаливания, которыми оснащена камера сгорания. При запуске двигателя свечи накаливания достигают температуры в 900 градусов, подогревая воздушную массу, которая попадает в камеру сгорания. Питание со свечи накаливания снимается через 15 секунд после запуска двигателя. Системы подогрева перед запуском двигателя обеспечивают его безопасный запуск даже при низких атмосферных температурах.

Турбонаддув отвечает за повышение мощности и эффективности работы дизеля. Он обеспечивает подачу большего количества воздуха для более эффективного процесса сгорания топливной смеси и увеличения рабочей мощности двигателя. Для обеспечения нужного давления наддува воздушной смеси во всех рабочих режимах двигателя применяется специальный турбонагнетатель.

Остается только сказать, что споры относительно того, что лучше выбрать рядовому автолюбителю в качестве силовой установки в свой автомобиль, бензин или дизель, не утихают до сих пор. Преимущества и недостатки есть у обоих типов двигателя и выбирать необходимо, исходя из конкретных условий эксплуатации автомобиля.

Volvo

![]()

Одним из направлений ведущей машиностроительной компании Volvo является разработка и выпуск высоконадежных дизельных двигателей. Силовые агрегаты шведского производителя отличает высокое качество, надежность, экономичный расход топлива, низкий уровень шума, неприхотливость к качеству горюче-смазочных материалов.

Производитель предлагает широкую линейку моделей дизельных двигателей мощностью от 83 до 596 кВт. Правда, в одном из интервью глава фирмы Volvo заявил о прекращении работ над новыми дизельными двигателями.

Причиной являются новые европейские нормы токсичности, которые вступят в силу в 2021 году: средние выбросы углекислого газа должны будут снизиться со 130 до 95 г/км, что делает дальнейшее совершенствование дизельных моторов Volvo слишком дорогостоящим.

Cummins

![]()

Американская корпорация Cummins – лидер на рынке дизельных двигателей США и один из ведущих мировых производителей силовых агрегатов. Собственное профильное инженерное подразделение, а также высокотехнологичное производство, позволяют компании выпускать моторы, устанавливаемые не только на большегрузный транспорт, но и на морские суда, дизельные электростанции и другую технику.

Расход топлива составляет 170-18 г/кВт/ч. Благодаря использованию уникальной системы подачи топлива собственной разработки, моторы Cummins бесперебойно работают на российских горюче-смазочных материалах без снижения срока эксплуатации.

Пути развития

![]() Инновации дизельного двигателя заключаются в эволюции топливной аппаратуры. Усилия конструкторов направлены на то, чтобы добиться точного момента впрыска и максимального распыления топлива.

Инновации дизельного двигателя заключаются в эволюции топливной аппаратуры. Усилия конструкторов направлены на то, чтобы добиться точного момента впрыска и максимального распыления топлива.

Создание топливного «тумана» и деление процесса впрыска на фазы позволило достигнуть большей экономичности и повышения мощности.

Наиболее архаичные экземпляры имели механический ТНВД и отдельную топливную магистраль к каждой форсунке. Устройство двигателя и ТА такого типа обладали большой надежностью и ремонтопригодностью.

Дальнейший путь развития заключался в усложнении ТНВД дизельного двигателя. В нем появились изменяемые моменты впрыска, множество датчиков и электронное управление процессами. При этом использовались все те же механические форсунки. В таком типе конструкции давление впрыскиваемого топлива было от 100 до 200 кг/см².

Основная конструктивная сложность заключается в форсунках. Именно с их помощью регулируется момент, давление и количество ступеней впрыска. Форсунки системы аккумуляторного типа очень требовательны к качеству топлива. Завоздушивание такой системы приводит к быстрому выходу из строя ее основных элементов. Дизельный двигатель с Common rail работает тихо, потребляет меньше топлива и имеет большую мощность. За все это приходится платить меньшим ресурсом и более высокой стоимостью ремонта.

Еще более высокотехнологичной является система с применением насос-форсунок. В ТА такого типа форсунка соединяет в себе функции нагнетания давления и распыления топлива. Параметры дизельного двигателя с насос-форсунками на порядок выше аналоговых систем. Впрочем, как и стоимость обслуживания и требования к качеству топлива.

Устройство системы смазки автомобильного двигателя

![]()

Система смазки двигателя

Главной задачей системы смазки является обеспечение масляной пленки на соприкасающихся подвижных деталях автомобильного двигателя. Это позволяет снизить потери мощности и износ силового агрегата. Помимо этого, масло, подаваемое системой, используется в , гидронатяжителях и в механизмах регулирования фаз газораспределения. В общем устройстве автомобиля смазочная система интегрирована в конструкцию двигателя и состоит из следующих элементов:

- Заливная горловина – через нее выполняется заливка или доливка масла.

- Поддон картера – представляет собой нижнюю часть корпуса двигателя, наполненную маслом. Для правильной работы двигателя количество рабочей жидкости в поддоне должно быть на определенном уровне, что измеряется при помощи различных датчиков и приспособлений (щупа). В поддоне скапливаются не только излишки масла, стекающие из механизмов двигателя, но и загрязнения, образующиеся в процессе работы. Также на поддоне расположено сливное отверстие и пробка в виде болта с шайбой. При замене масла пробку необходимо заменить вместе с шайбой.

- Маслозаборник – представляет собой конструкцию из патрубка, идущего от поддона к насосу, и фильтра грубой очистки.

- – всасывает смазку при помощи маслозаборника из поддона и подает ее в систему. Он запускается и отключается одновременно с двигателем. В качестве привода может выступать коленвал, распредвал или вспомогательный приводной вал. Как правило, в автомобилях для перекачки масла применяются два типа насосов: шестеренчатые (более популярные) и роторные.

- Масляный фильтр. Устанавливается на входе в насос и предназначен для очистки рабочей жидкости от стружки и нагара. Бывают двух типов – разборные (при загрязнении фильтра меняется лишь фильтрующий элемент) и неразборные (меняется весь фильтр).

- Масляный радиатор. Поскольку рабочая жидкость в системе смазки также осуществляет охлаждение, для снижения ее собственной температуры она проходит через радиатор. Последний, в свою очередь, охлаждается жидкостью системы охлаждения.

- Магистрали и каналы – по ним движется масло от одного узла к другому.

- Масляные форсунки. Используются для подачи масла на стенки цилиндров и поршни.

- Датчики давления, температуры и уровня масла – подают сигналы на электронный блок управления двигателем, передавая данные о состоянии системы смазки и режиме работы двигателя.

- Клапаны (перепускные и редукционные). Позволяют автоматизировать контроль давления масла и управлять его подачей в систему. Такие клапаны монтируются вблизи ведущих элементов системы (насоса, основных узлов двигателя, фильтра).

В некоторых моделях двигателей датчики и радиатор могут отсутствовать. При этом охлаждение масла происходит непосредственно в поддоне картера.

Симптомы и причины неисправностей

- Плохой запуск дизельного двигателя на холодную, и после длительного простоя – означает плохо работающие свечи накала, воздух в системе, обратный клапан стравливает давление топлива, плохая компрессия, разряженный аккумулятор;

- повышенная шумность, увеличенный расход и чёрный дым из выхлопной трубы – означает засорение или износ распылителей и форсунок, неправильные углы опережения впрыска, грязный фильтр очистки воздуха;

- пропала мощность дизельного двигателя – означает отсутствие компрессии, выход из строя турбины, засорение топливного и воздушного фильтров, некорректные углы опережения впрыска, загрязненный клапан ЕГР;

- серый или белый дым из выхлопной, повышенный расход масла – означает трещину ГБЦ или пробитую прокладку ГБЦ (уходит охлаждающая жидкость, а в масле появляется эмульсия), неисправность турбонагнетателя.

Конструкция

Принцип работы дизельного двигателя заключается в преобразовании возвратно-поступательных движений кривошипно-шатунного механизма в механическую работу.

Способ приготовления и воспламенения топливной смеси – это то, чем отличается дизельный двигатель от бензинового. В камерах сгорания бензиновых моторов, приготовленная заранее топливно-воздушная смесь воспламеняется с помощью подаваемой свечой зажигания искры.

Особенность дизельного двигателя заключается в том, что смесеобразование происходит непосредственно в камере сгорания. Рабочий такт осуществляется путем впрыскивания под огромным давлением дозированной порции топлива. В конце такта сжатия реакция нагретого воздуха с дизтопливом приводит к воспламенению рабочей смеси.

Двухтактный дизельный двигатель имеет более узкую сферу применения.

Использование одноцилиндрового и многоцилиндрового дизелей такого типа имеет ряд конструктивных недостатков:

- неэффективную продувку цилиндров;

- повышенный расход масла при активном использовании;

- залегание поршневых колец в условиях высокотемпературной эксплуатации и прочие.

Двухтактный дизельный двигатель с противоположным размещением поршневой группы имеет высокую первоначальную стоимость и очень сложен в обслуживании. Установка такого агрегата целесообразна лишь на морских судах. В таких условиях, благодаря небольшим габаритам, малой массе и большей мощности при идентичных оборотах и рабочем объеме, двухтактный дизельный двигатель более предпочтителен.

Одноцилиндровый агрегат внутреннего сгорания широко применяется в домашнем хозяйстве в качестве электрогенератора, двигателя для мотоблоков и самоходных шасси.

Такой тип получения энергии налагает определённые условия на устройство дизельного двигателя. Он не нуждается в бензонасосе, свечах, катушке зажигания, высоковольтных проводах и прочих узлах, жизненно необходимых для нормальной работы бензинового ДВС.

В нагнетании и подачи дизтоплива участвуют: топливный насос высокого давления и форсунки. Для облегчения холодного пуска современные моторы используют свечи накала, которые предварительно подогревают воздух в камере сгорания. Во многих автомобилях в баке устанавливается вспомогательный насос. Задача топливного насоса низкого давления в том, чтобы прокачать топливо от бака к топливной аппаратуре.

Управление работой дизельного двигателя

Конструктивные требования к работе дизельного двигателя

Вырабатываемая дизельным двигателем мощность Р определяется крутящим моментом на коленчатом вале, передаваемым сцеплению, и частотой вращения коленчатого вала. Крутящий момент на коленчатом вале равняется крутящему моменту, создаваемому в процессе сгорания топлива, за вычетом механических потерь на трение, газообмен и привод вспомогательных агрегатов. Крутящий момент создается в процессе силового цикла, и при наличии достаточного количества воздуха определятся следующими переменными: массой подаваемого топлива, моментом начала сгорания топлива, определяемым началом впрыска, и процессами впрыска и сгорания топлива.

Кроме того, максимальный, зависящий от частоты вращения коленчатого вала крутящий момент ограничен требованиями к ограничению дымности выхлопа, давлением в цилиндрах, тепловой нагрузкой различных компонентов и величиной механической нагрузки всей кинематической цепи привода.

Основная функция системы управления дизельным двигателем

Основной функцией системы управления двигателем является регулирование создаваемого двигателем крутящего момента или, при некоторых условиях, регулирование частоты вращения коленчатого вала в пределах допустимого диапазона (например, оборотов холостого хода).

В дизельном двигателе очистка отработавших газов и подавление шума осуществляются в значительной степени внутри самого двигателя, т.е. путем управления процессом сгорания топлива. Это, в свою очередь, осуществляется системой управления двигателем посредством управления следующими переменными:

- Заряд смеси в цилиндре;

- Объем заряда смеси, подаваемого во время такта впуска;

- Состав заряда смеси (рециркуляция отработавших газов);

- Движение заряда (завихрения на впуске);

- Момент начала впрыска;

- Давление впрыска;

- Распределение впрыска топлива (например, предварительный впрыск, разделенный впрыск топлива и т.д.).

До начала 1980-х годов управление впрыском топлива и зажиганием осуществлялось исключительно при помощи механических устройств. Например, в топливном насосе высокого давления количество подаваемого топлива регулируется в зависимости от нагрузки двигателя и частоты вращения коленчатого вала путем поворота плунжера насоса, имеющего спиральную канавку. В случае механического регулирования начало впрыска/подачи топлива регулируется при помощи центробежного регулятора (зависимого от скорости вращения). Также применялись гидравлические системы регулирования, в которых количество топлива менялось посредством регулирования давления в зависимости от нагрузки и частоты вращения коленчатого вала.

Точность регулирования

В настоящее время, в связи со строгими требованиями законодательства в отношении ограничения токсичности выбросов, требуется очень точное регулирование количества впрыскиваемого топлива и момента начала впрыска в зависимости от таких переменных, как температура, частота вращения коленчатого вала, нагрузка и высота над уровнем моря. Это может быть обеспечено только при помощи электронных систем управления. Сегодня электронные системы управления полностью вытеснили механические. Это единственный метод управления, позволяющий осуществлять непрерывный мониторинг функций системы впрыска топлива, влияющих на содержание вредных веществ в выбросах автомобиля. В некоторых случаях законодательство требует также наличия системы бортовой диагностики.

Регулирование количества впрыскиваемого топлива и момента начала впрыска осуществляется системами EDC (электронная система управления дизельным двигателем) при помощи электромагнитных клапанов высокого или низкого давления, или иных исполнительных устройств. Регулирование подачи топлива, т.е. количества топлива на один градус поворота коленчатого вала, может осуществляться косвенным образом, например, при помощи сервоклапана и регулирования величины подъема игольчатого клапана.

Системы подачи воздуха

Система питания дизельного двигателя включает в себя систему подачи воздуха и систему подачи топлива в двигатель. В зависимости от способа подачи воздуха в двигатель различают атмосферные дизеля и турбодизеля. В атмосферных моторах воздух поступает в цилиндры посредством всасывания во время такта впуска, то есть за счет естественного разряжения. В турбодизелях используется нагнетатель воздуха, в основном это турбокомпрессор, работающий от выхлопных газов.

На одном валу находится две крыльчатки. За счет выхода выхлопных газов одна из крыльчаток раскручивается и через общий вал вращение передаётся на вторую крыльчатку, которая создает поток воздуха и нагнетает его во впускной тракт двигателя. Так как во время прохождения горячих выхлопных газов через турбину нагнетаемый воздух может нагреваться, между турбиной и впускным коллектором иногда устанавливают интеркулер. Это теплообменник, который позволяет охладить нагнетаемый в двигатель воздух, что еще больше увеличивает его объем. Перед использованием воздух на любом двигателе очищается системой очистки. Это фильтры разных видов и конструкций.

![]()

Турбодизеля обладают большей мощностью в отличие от атмосферных моторов. За счет большего объема воздуха, который нагнетается в цилиндры, происходит более полное и быстрое сгорание топлива. Это способствует снижению расхода топлива и повышению мощности мотора. Так же снижается токсичность выхлопных газов. Так как скорость сгорания топлива в турбированном моторе выше, это позволяет увеличить максимальные обороты вращения двигателя, что положительно сказывается на его характеристиках.

Есть и несколько минусов при использовании турбин на дизелях. Сам турбокомпрессор подвергается воздействию высоких температур от выхлопных газов. Что требует использовать дорогостоящие термостойкие материалы при изготовлении турбины. На некоторых моделях дизелей турбина охлаждается жидкостью из основной системы охлаждения двигателя. Во время работы вал турбины раскручивается до нескольких десятков тысяч оборотов в минуту. Для увеличения срока службы пары трения используют износостойкие материалы, способные выдерживать огромные скорости вращения. Узлы вращения вала турбины обычно смазывают моторным маслом из общей системы смазки двигателя, что предъявляет серьезные требования к качеству моторных масел.

При использовании турбокомпрессора на двигателе его ресурс несколько сокращается по отношению к атмосферному двигателю. Это происходит из-за повышения нагрузок на основные механизмы двигателя. Так же повышается стоимость двигателя в целом. Этому способствует высокая стоимость самого турбокомпрессора, конструктивное усложнение систем охлаждения и смазки двигателя и увеличению воздушных трубопроводов. Несмотря на свои недостатки из-за большей экономичности и мощности турбодизеля все чаще устанавливаются на автомобили.

Параметры рейтинга производителей дизельных двигателей

При составлении рейтинга были использованы целый ряд отдельных параметров, из которых только шесть является субъективными, основанными на мнении ведущих экспертов рынка.

- Качество сборки. В основе данного параметра: качество используемых комплектующих, суммарное КПД двигателя, экономичность, экологичность и некоторые другие технические характеристики.

- Цена и качество. Имеется в виду средний показатель, построенный на основе анализа работы данных двигателей по сравнению с аналогами от других производителей.

- Сервис и гарантия. Данный параметр учитывает качество и доступность ремонта, сервисного, технического облуживания, а также скорость реагирования на обращения потребителей.

- Ассортимент. За основу данного параметра берется оценка линейки моделей производителя, с учетом его возможностей предоставлять наиболее оптимальные решения для каждого конкретного варианта применения.

Остальные параметры вычисляются путем сравнения усредненных характеристик продукции конкретного производителя с аналогичными характеристиками дизельных двигателей и сопутствующего оборудования других брендов.

Perkins

![]()

Perkins Engines Co. Ltd. – разработчик и производитель дизельных двигателей из Великобритании. Бренд Perkins на протяжении 75 лет занимает ведущие позиции на мировом рынке. Высокотехнологичные силовые агрегаты компании характеризуются безусловной надежностью и долговечностью, поэтому они находят свое применение при производстве техники самых известных марок.

Линейка дизельных двигателей Perkins включает в себя модели мощностью от 10 до 1937 кВт. Производство моторов сертифицировано согласно международному стандарту ISO 9001.

Это гарантирует высочайшее качество и строгий контроль на каждой из стадий изготовления двигателей. Сами силовые установки соответствуют самым строгим экологическим стандартам и нормам технической и эксплуатационной безопасности.

Преимущества и недостатки

Существует ряд факторов, которые выгодно отличают дизельные двигатели:

- экономичность. КПД в 40% (до 50% с применением турбонаддува) просто недосягаемый показатель для бензинового собрата;

- мощность. Практически весь крутящий момент доступен на самых низких оборотах. Турбированный дизельный двигатель не имеет ярко выраженной турбоямы. Такая приёмистость позволяет получить настоящее удовольствие от вождения;

- надежность. Пробег самых надежных дизельных двигателей доходит до 700 тыс. км. И все это без ощутимых негативных последствий. Благодаря своей безотказности, дизельные ДВС ставят на спецтехнику и грузовики;

- экологичность. В борьбе за сохранность окружающей среды дизельный двигатель превосходит бензиновые моторы. Меньшее количество выбрасываемого СО и использование технологии рециркуляции выхлопных газов (EGR) приносят минимум вреда.

Недостатки:

- стоимость. Комплектация, оснащённая дизельным двигателем, будет стоить на 10% больше, чем такая же модель с бензиновым агрегатом;

- сложность и дороговизна обслуживания. Узлы ДВС выполнены из более прочных материалов. Сложность устройства двигателя и топливной аппаратуры требует качественных материалов, новейших технологий и большого профессионализма в их изготовлении;

- плохая теплоотдача. Большой процент КПД значит то, что при сгорании топлива происходят меньшие потери энергии. Другими словами, выделяется меньше тепла. В зимнее время года эксплуатация дизельного двигателя на короткие расстояния будет негативно сказываться на его ресурсности.

Рассмотренные минусы и плюсы не всегда уравновешивают друг друга. Поэтому вопрос о том, какой из двигателей лучше, будет стоять всегда. Если вы собираетесь стать владельцем такого автомобиля, учтите все особенности его выбора. Именно ваши требования к силовой установке будут тем фактором, который решит что лучше: бензиновый или дизельный двигатель.